¿Por qué acabamos usando sistemas HVAC integrados en instalaciones GMP-EU?

Introducción:

Cuando empecé en este sector y me enfrenté a proyectos de cultivo con estándares europeos, siempre fui partidario de separar los equipos: un aire acondicionado específico, deshumidificadores independientes, humidificadores de apoyo, sensores, por un lado, filtros por otro … todo conectado a un software central que permitiera gestionar el clima en tiempo real, idear planes de emergencia y que todo funcionará correctamente.

La lógica me parecía impecable: si un aparato falla, el resto mantiene la sala estable y no se compromete el cultivo. Era un enfoque flexible, modular y, desde la ingeniería práctica, eficiente.

Sin embargo, conforme avancé en proyectos con proyección GMP-EU, me encontré con una realidad que cambió mi manera de pensar, al principio en mis diseños me resistía, pues hasta la fecha no había visto sistemas HVAC que de verdad hicieran lo que prometen y eso era porque los señores o empresas que los diseñan antes no tenían en cuenta ciertos aspectos físicos que conlleva cultivar plantas vivas.

El choque con la normativa:

En GMP-EU, el aire no se trata como un elemento de confort o de simple climatización. El aire es considerado un material crítico. Y entonces empecé a comprender lo que antes no comprendía … Esto significa que: todo lo que entra en contacto con la planta, directa o indirectamente, debe estar controlado, documentado y validado bajo la estricta normativa.

El HVAC (Heating, Ventilation and Air Conditioning) pasa a ser un sistema crítico de calidad, y no un aparato caro, que ocupa espacio y de difícil mantenimiento, o así era como yo lo veía hace años … todo empezó a cobrar sentido y empecé a estudiar cómo adaptarlo y mejorarlo al mismo tiempo.

Para comprender empecé a estudiar todas las normativas enfocadas a la industria farmacéutica y que implican el cultivo de plantas medicinales y su manipulación.

El Anexo 1 de la EudraLex Vol. 4 lo deja muy claro: los sistemas de aire deben estar calificados, monitorizados y bajo un plan de control integrado (CCS, Contamination Control Strategy).

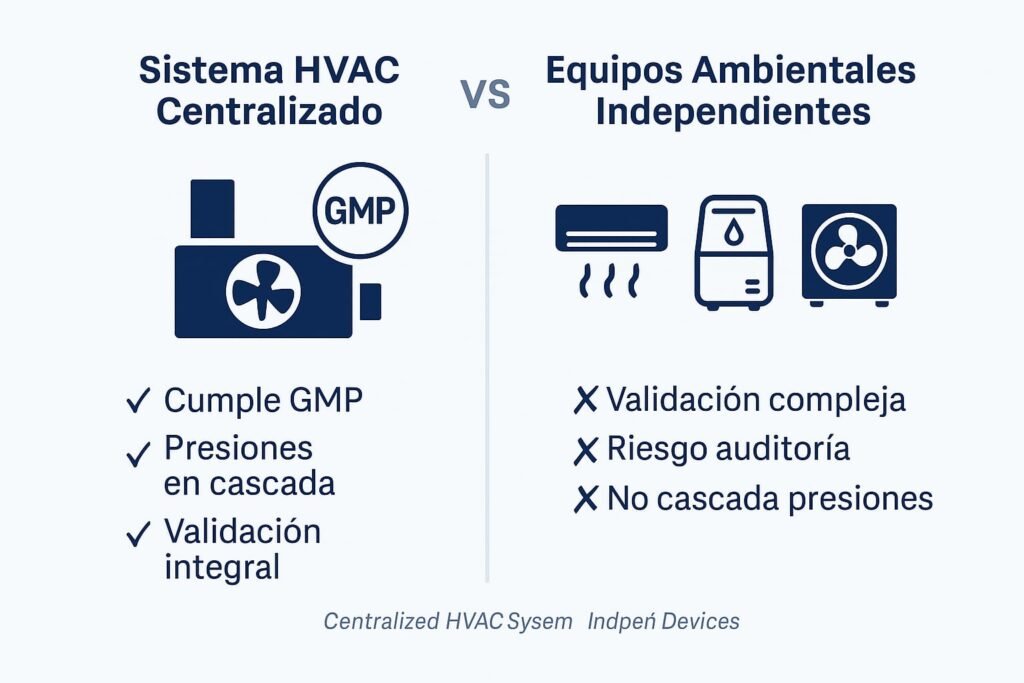

Si utilizamos aparatos sueltos, cada uno debería validarse de forma independiente, lo que multiplica exponencialmente las posibilidades de fallo en auditoría, algo que viví con un cliente y que me hizo hace más de 7 años ponerme a estudiar para reducir el riesgo de fallos en auditorías farmacéuticas, es ahí donde me convencí que este sistema no era un problema, si no era la solución en cuanto a la excelencia documental y que facilita el tener menos puntos críticos que pudieran fallar. Y en GMP, un fallo documental puede ser tan grave como un fallo técnico, por eso no podemos subestimar los procesos documentales.

Lo que descubrí con la práctica:

Al implementar este enfoque en campo, confirmé que:

- Validar cada aparato por separado es una pesadilla documental. Cada split, cada deshumidificador, cada equipo necesitaría su IQ/OQ/PQ, sus mantenimientos, sus alarmas y su integración en la estrategia de control de contaminación.

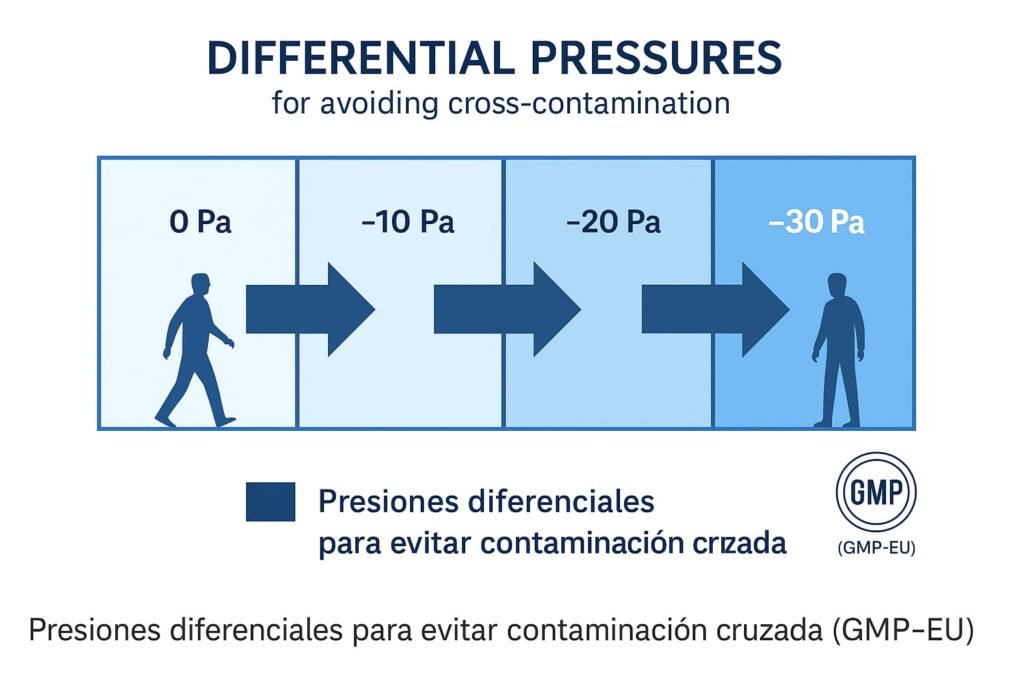

- El gradiente de presiones no se puede garantizar con equipos aislados. El sistema GMP exige que las salas tengan diferencias de presión controladas (cascadas) para evitar flujos de aire no deseados y contaminación cruzada.

- En auditoría, lo que importa es la trazabilidad, no la lógica práctica. Un inspector de EMA o AEMPS no aceptará “tenemos varios equipos y lo controlamos por software” si no existe validación integral del conjunto. Sencillamente eso no ocurrirá.

Adaptarnos fue inevitable:

Tuve que aceptar que, aunque mi planteamiento inicial tenía sentido desde la ingeniería de redundancia, no era válido desde la normativa de compliance.

Por eso, hoy en día, en todos los proyectos con proyección farmacéutica:

- Utilizamos sistemas HVAC centralizados que gestionan todo el clima de manera unificada y auditable.

- Diseñamos redundancia interna (N+1) dentro del mismo sistema para garantizar continuidad incluso si un componente crítico falla. Esto fue clave para garantizar el correcto funcionamiento de los parámetros físicos dentro de las salas de cultivo, ya que en 24h algo puede llegar a pasar que comprometa esos valores, de este modo estratégico minimizamos el riesgo.

Integramos mejoras adicionales:

- Deshumidificadores industriales conectados al mismo circuito.

- Sistemas avanzados de desinfección de aire. Mejorando la eficiencia del propio sistema

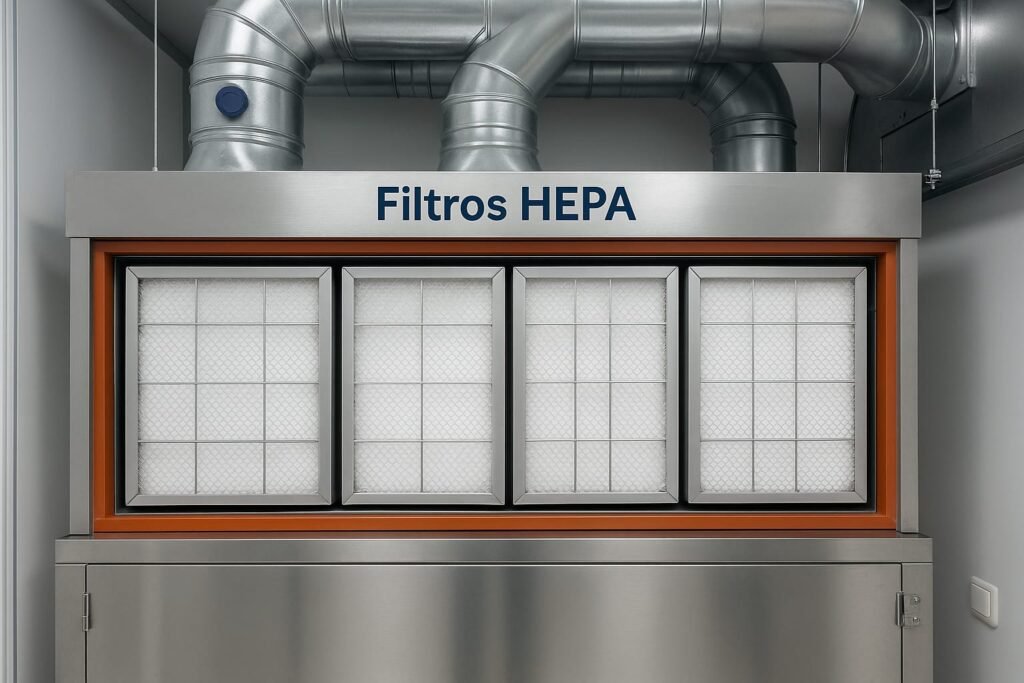

- Filtros HEPA de alto rendimiento.

- Monitorización continua de temperatura, humedad, CO₂ y presión atmosférica, todo trazable y validado.

En lugar de tener una suma de aparatos independientes, tenemos un ecosistema controlado y certificado, que responde exactamente a lo que la normativa GMP-EU exige.

Pros y contras del sistema HVAC integrado:

Pros:

- Cumplimiento normativo garantizado. Es lo que pide la EMA y la EudraLex.

- Control absoluto y trazable. Temperatura, HR, CO₂ y presión en un mismo sistema.

- Auditorías seguras. Reduces el riesgo de no conformidades críticas.

- Diseño en cascada. Evita contaminaciones cruzadas y mantiene la clasificación de salas.

Contras:

- Mayor coste inicial. El diseño, instalación y validación de un HVAC integrado es mucho más caro que un mosaico de equipos y ocupa un espacio considerable, además de la descarga térmica que puede ser elevada en según qué zonas.

- Dependencia del sistema. Si no se diseña con redundancia, un fallo compromete todo el clima y puedes llegar a perder todo tú cultivo si el fallo no se resuelve a tiempo.

- Mantenimiento especializado. No sirve cualquier técnico de climatización, ni ningún manitas de barrio, necesitas empresas cualificadas en estos sistemas y además con experiencia en GMP-EU.

Normativa que lo respalda (extracto clave):

Anexo 1, EudraLex Vol. 4: “Los sistemas de aire deben estar calificados, monitorizados y mantenidos bajo un plan aprobado, formando parte de la estrategia de control de contaminación (CCS).”

- PIC/S: exige presiones diferenciales monitorizadas y con alarmas entre salas.

- OMS TRS 1010: el HVAC debe prevenir contaminación y proteger producto, personal y entorno.

Conclusión:

Al principio me resistía a los sistemas HVAC integrados. A día de hoy reconozco que son la única vía realista y segura para instalaciones que quieran operar bajo estándares GMP-EU.

La industria del cannabis medicinal se profesionaliza cada día más. Los tiempos del ensayo y error ya pasaron: ahora toca trabajar con procesos validados, documentación sólida y equipos estandarizados, ya no vale ser un Master Grower con más de 20 años de experiencia, si no sabes cómo se trabaja en esta industria, estás afuera antes de empezar.

Si de verdad quieres hacer carrera en este sector, toca formarse, adaptarse y aprender de quienes ya han pasado por este camino.

Y si estás buscando un punto de partida, o andas un poco perdido y aun no comprendes bien todo, te invito a sumarte a mis mentorías mensuales, donde no solo hablamos de cultivo, sino también de normativa, procesos y estrategias que te permitirán prepararte para entrar en la liga profesional, que como ya sabéis cada vez más países en el mundo están entrando a esta industria y las oportunidades crecen, solo hay que estar preparado para cuando llegue tu momento.

“La excelencia no es opcional en esta industria, es la única vía para entrar en ella y perdurar.”

Autor:

Pedro Coves S.

Asesor Técnico Internacional | Especialista en GACP/GMP | Representante de Compradores

📩 Contáctanos a través de thedoctorganja.consulting@gmail.com para más información.